I. INNLEDNING

A. Definer kort rillede og dype groove kulelager

Rillede kulelager , også kjent som Deep Groove Ball -lagre, er en av de vanligste lagrene som brukes i mekaniske anvendelser. Disse lagrene består av et indre løp, et ytre løp og baller som roterer mellom dem, og gir jevn rotasjonsbevegelse. "Groove" refererer til den dypere løpsbanen i designet som hjelper til med å imøtekomme høyere belastninger og tilby jevnere bevegelse.

Dyp groove -kulelager er spesielt designet med en dypere løpsbane for å la ballene opprettholde mer kontakt med løpene, noe som fører til bedre belastningshåndtering og en mer stabil operasjon, spesielt under radiale belastninger. Dette designet gjør dem allsidige for et bredt spekter av applikasjoner.

B. fremheve viktigheten av å forstå forskjellene deres

Å forstå forskjellene mellom rillede (dype spor) kulelager og ogre typer, for eksempel sylindriske rullelager, er avgjørende for å velge riktig lager for spesifikke applikasjoner. Å velge riktig lagertype kan påvirke ytelse, levetid og effektivitet i maskiner, fra høyhastighetsoperasjoner i elektriske motorer til kraftig bruk i maskiner. Ved å anerkjenne de spesifikke fordelene og begrensningene av hver type, kan ingeniører ta mer informerte beslutninger som bidrar til påliteligheten og kostnadseffektiviteten til designene sine.

Ii. Dyp groove kulelager

A. Beskriv design og struktur

Dyp groove kulelager er en av de enkleste og mest allsidige lagerdesignene. Deres grunnleggende struktur består av tre hovedkomponenter:

- Indre løp : Den indre ringen, som passer på skaftet.

- Ytre løp : Den ytre ringen, som passer inn i huset.

- Baller : Et sett med stål eller keramiske baller som ruller mellom de indre og ytre løpene.

Raceway (Groove) i dype rillballlager er designet for å være dypere enn standard kulelager. Denne dypere rillen gir større kontakt mellom ballene og løpene, noe som øker belastningskapasiteten og forbedrer stabiliteten. Sporet er typisk sirkulær, noe som hjelper til med å redusere friksjonen under rotasjonen.

Dyp groove kulelager er vanligvis skjermet eller forseglet for å beskytte ballene mot skitt, fuktighet og andre forurensninger, noe som sikrer langvarig ytelse. De kommer i forskjellige størrelser, med den vanligste er s-sorten, selv om to- og tre-rads design også er tilgjengelige.

B. Diskuter belastningskapasitet (radial og aksial)

Lastekapasiteten til dype sporkulelager er først og fremst radial, men inkluderer også en viss evne til å håndtere aksiale (skyv) belastninger.

-

Radial belastningskapasitet : Dette er lagerets evne til å støtte belastninger som er vinkelrett på skaftet. Dyp groove kulelager har en god radiell belastningskapasitet for størrelsen og er i stand til å håndtere moderate radielle belastninger med letthet. Den radielle belastningskapasiteten er vanligvis høyere når lageret er designet med større ballstørrelser.

-

Aksial belastningskapasitet : I motsetning til vinkelkontaktlagre, kan dype spor kulelager også håndtere aksiale belastninger (laster parallelt med akselen), men kapasiteten er relativt lavere. Den aksiale belastningskapasiteten er begrenset fordi ballene ikke er i direkte kontakt med løpene i en spesifikk vinkel som i vinkelkontaktdesign.

Lastekapasitetssammenligning (eksempel):

| Lasttype | Dyp groove kulelager |

|---|---|

| Radial belastning | Høy (avhengig av størrelse) |

| Aksial belastning | Moderat (mindre enn vinkelkontaktlagre) |

C. Vanlige applikasjoner (elektriske motorer, pumper)

Dyp groove kulelager er mye brukt i en rekke bruksområder på grunn av deres allsidighet. Noen vanlige applikasjoner inkluderer:

- Elektriske motorer : Allsidigheten og evnen til å håndtere både radiale og aksiale belastninger gjør dype rillekulelager ideelle for elektriske motorer, som krever jevn, kontinuerlig drift.

- Pumper : I sentrifugalpumper støtter dype sporkulelager de roterende sjaktene mens de håndterer moderat aksiale og radielle belastninger.

- Husholdningsapparater : Vifter, vaskemaskiner og andre apparater som krever jevn rotasjon, drar også fordel av egenskapene til dype sporkulelager.

- Automotive applikasjoner : Generatorer, hjul og andre roterende deler i kjøretøyer er ofte avhengige av dype sporkulelager for deres pålitelighet.

D. Fordeler: allsidighet, høyhastighetsevne, lite vedlikehold

Deep Groove Ball -lagre tilbyr flere viktige fordeler:

- Allsidighet : Disse lagrene kan brukes i et bredt spekter av applikasjoner, inkludert både lette og moderate lastbærende systemer. Deres enkle design gjør dem tilpasningsdyktige for forskjellige bransjer.

- Høy hastighetsevne : Dyp groove kulelager er i stand til høyhastighetsrotasjon med minimal friksjon. Dette gjør dem egnet for bruk i elektriske motorer og maskiner som fungerer i høye hastigheter.

- Lavt vedlikehold : På grunn av deres forseglede eller skjermede design, krever dype rillekulelager minimalt vedlikehold, og levetiden deres kan være lang når de brukes riktig under passende forhold.

E. Ulemper: lavere aksial lastekapasitet sammenlignet med vinkelkontaktlagre

Til tross for deres fordeler, har dype rillballlager begrensninger:

- Nedre aksial belastningskapasitet : Mens de kan håndtere moderate aksiale belastninger, er deres evne til å håndtere disse belastningene mindre enn for vinkelkontaktlagre. I applikasjoner der aksiale belastninger er mer betydningsfulle, for eksempel skyvelagre, er kanskje ikke dype sporkulelager det beste valget.

- Begrenset i tunge applikasjoner : De er ikke egnet for veldig høy bærende kapasitet, for eksempel i tunge maskiner, som krever lagre som tåler mer intens stress.

Iii. Rullede rullelager (sylindriske rullelager)

A. Beskriv design og struktur of Cylindrical Roller Bearings

Sylindriske rullelager er designet for å bære radielle belastninger og er konstruert med sylindriske ruller plassert mellom to løpsbaner (de indre og ytre ringene). I motsetning til kulelager, som bruker sfæriske baller, bruker sylindriske rullelagre ruller som er i direkte linjekontakt med løpsbanene, noe som øker lagers lastbærende kapasitet.

Hovedkomponentene i en sylindrisk rullelager er:

- Indre løp : Den indre ringen, som passer på skaftet.

- Ytre løp : Den ytre ringen, som passer inn i huset.

- Ruller : Sylindriske ruller som er i kontakt med løpsveiene og kan bære tyngre radiale belastninger enn baller.

- Bur eller avstand : Denne komponenten skiller rullene, og sikrer at de forblir jevnt fordelt og forhindrer direkte kontakt, noe som kan øke friksjonen.

Sylindriske rullelager kommer vanligvis i både en-rads- og flerdreves design, og en-rads design er den vanligste. Rullene er justert i en enkelt rad, men flerdukkonfigurasjoner kan gi ekstra bærende kapasitet, noe som er nyttig i tunge applikasjoner.

B. Diskuter belastningskapasitet (først og fremst radial)

Sylindriske rullelager er først og fremst designet for å støtte Radiale belastninger , og deres lastbærende kapasitet er generelt høyere enn for kulelager på grunn av det større kontaktområdet mellom rullene og løpsbanene. De viktigste egenskapene til belastningskapasitet i sylindriske rullelager er:

-

Radial belastningskapasitet : Sylindriske rullelager har en Høyere radial belastningskapasitet Sammenlignet med dype sporkulelager. Dette gjør dem egnet for applikasjoner med høye radiale krefter, for eksempel tunge maskiner, industrielle girkasser og motoriske sjakter.

-

Aksial belastningskapasitet : Sylindriske rullelager har en lower axial load capacity compared to angular contact ball bearings and deep groove ball bearings. While they can handle some axial load, they are better suited for applications where axial forces are not predominant.

Lastekapasitetssammenligning (eksempel):

| Lasttype | Sylindriske rullelager | Dyp groove kulelager |

|---|---|---|

| Radial belastning | Veldig høyt | Moderat |

| Aksial belastning | Lav til moderat | Moderat |

C. Vanlige applikasjoner (girkasser, tunge maskiner)

Sylindriske rullelagre brukes ofte i applikasjoner der det er nødvendig med høy radiell belastningskapasitet, for eksempel:

- Girkasser : Den høye radiale belastningskapasiteten gjør sylindriske rullelager ideelle for girkasser, spesielt i industrielle maskiner der store belastninger overføres via gir.

- Tungt maskiner : I applikasjoner som kraner, anleggsutstyr og gruvemaskiner brukes sylindriske rullelager for å støtte store radielle belastninger.

- Elektriske motorer : Selv om de vanligvis ikke brukes i høyhastighetsmotorer på grunn av hastighetsbegrensninger, brukes sylindriske rullelager i større industrikort som håndterer tunge belastninger.

- Rullende fabrikker : Disse lagrene finnes i applikasjoner som rullende fabrikker og annet tungt prosessutstyr på grunn av deres kapasitet til å bære tunge radielle belastninger.

D. Fordeler: Høy radial belastningskapasitet

Sylindriske rullelager gir flere viktige fordeler:

- Høy radial belastningskapasitet : Deres sylindriske ruller lar dem støtte mye høyere radiale belastninger enn dype rillekulelager, noe som gjør dem til det ideelle valget for tunge applikasjoner.

- God ytelse i tunge operasjoner : De er godt egnet for applikasjoner som involverer høye belastninger og moderate hastigheter, for eksempel i industrielle maskiner og stort mekanisk utstyr.

- Allsidig i tunge industrielle applikasjoner : Deres robuste design gjør at sylindriske rullelager kan brukes i et bredt spekter av bransjer, inkludert bilindustri, konstruksjon, gruvedrift og stålproduksjon.

E. Ulemper: Lav aksial belastningskapasitet, ikke egnet for høye hastigheter sammenlignet med kulelager

Til tross for deres sterke lastbærende kapasitet, har sylindriske rullelager begrensninger:

- Lav aksial belastningskapasitet : Mens de kan støtte en viss aksial belastning, er deres aksiale belastningskapasitet begrenset sammenlignet med vinkelkontaktlagre. Dette gjør dem uegnet for applikasjoner som krever betydelig håndtering av aksial belastning.

- Hastighetsbegrensninger : Sylindriske rullelager er vanligvis ikke egnet for høyhastighetsapplikasjoner fordi rullene skaper mer friksjon sammenlignet med kulelager. Friksjonskreftene øker med hastighet, noe som fører til varmeproduksjon og redusert effektivitet ved høyere rotasjonshastigheter.

- Mindre kompakt enn kulelager : På grunn av den sylindriske formen på rullene, har sylindriske rullelagre en tendens til å være bulkere enn dype sporkulelager. Dette kan være en begrensning i rombegrensede applikasjoner.

IV. Sentrale forskjeller

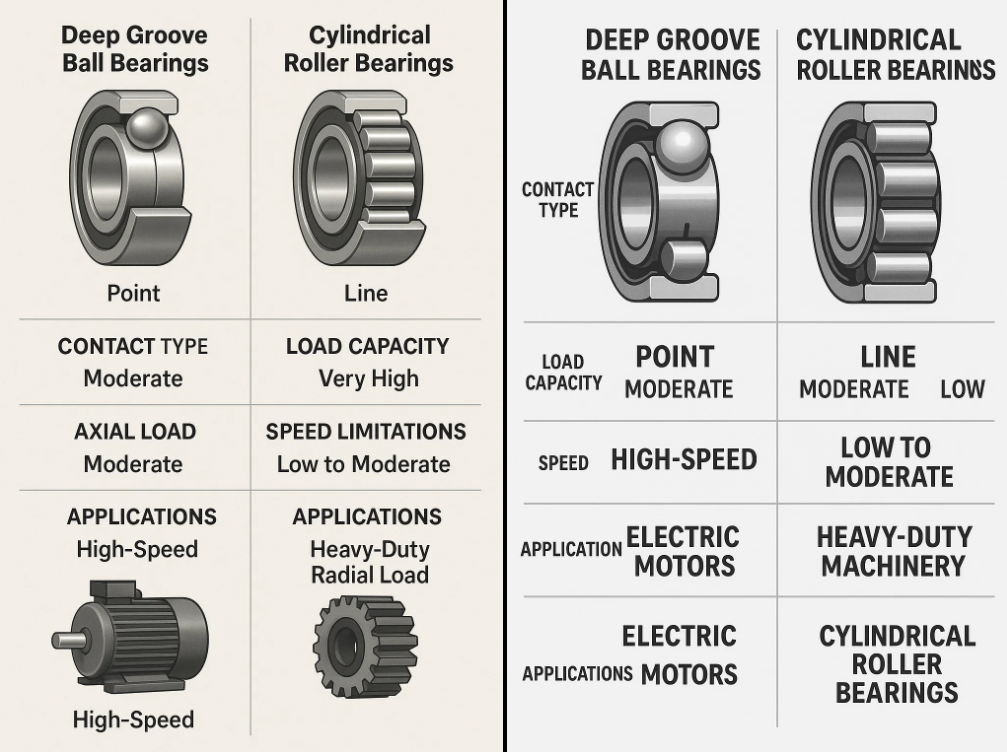

A. Kontakttype (punkt vs. linje)

En av de primære forskjellene mellom dype rillekulelager og sylindriske rullelager er kontakttypen mellom de rullende elementene og løpsbanene.

-

Dyp groove kulelager : Kontakten mellom ballene og løpsbanene er punktkontakt . Dette betyr at bare et lite punkt på ballen berører løpsveien til enhver tid. Dette resulterer i lavere friksjon, men betyr også at belastningen er fordelt over et mindre område, noe som kan begrense lagringens belastningskapasitet, spesielt for tyngre radiale belastninger.

-

Sylindriske rullelager : I kontrast bruker sylindriske rullelager linjekontakt mellom de sylindriske rullene og løpsbanene. Dette større kontaktområdet gjør det mulig for lageret å håndtere mye høyere radiale belastninger enn kulelager, noe som gjør dem ideelle for tunge applikasjoner.

B. Lastekapasitet (radial og aksial)

Lastekapasiteten til de to lagrene skiller seg betydelig på grunn av deres strukturelle design.

-

Radial belastningskapasitet :

- Dyp groove kulelager : Moderat radiell belastningskapasitet. Disse lagrene kan håndtere radiale belastninger effektivt, men er begrenset sammenlignet med sylindriske rullelager.

- Sylindriske rullelager : Svært høy radial lastekapasitet på grunn av linjekontakten mellom rullene og løpsbanene. Denne designen lar dem bære mye større radiale belastninger.

-

Aksial belastningskapasitet :

- Dyp groove kulelager : Moderat aksial belastningskapasitet. Disse lagrene kan håndtere både radiale og aksiale belastninger, men er mer begrenset i håndtering av aksiale belastninger sammenlignet med spesialiserte bæretyper, for eksempel vinkelkontaktlagre.

- Sylindriske rullelager : Lav aksial belastningskapasitet. Selv om disse lagrene kan støtte en viss aksial belastning, ligger deres primære styrke i radial belastningshåndtering, noe som gjør dem uegnet for applikasjoner der det er involvert betydelige aksiale belastninger.

Lastekapasitetssammenligning (eksempel):

| Lasttype | Dyp groove kulelager | Sylindriske rullelager |

|---|---|---|

| Radial belastning | Moderat | Veldig høyt |

| Aksial belastning | Moderat | Lav til moderat |

C. Hastighetsbegrensninger

Hastighetsmuligheter er en annen viktig differensierer mellom de to bæretypene:

-

Dyp groove kulelager : Disse lagrene er designet for høyhastighetsapplikasjoner. På grunn av punktkontakten mellom ballene og løpsbanene, er det mindre friksjon, noe som gir mulighet for jevnere rotasjon og raskere hastigheter. Dette gjør dem egnet for applikasjoner som elektriske motorer, der høye hastigheter er vanlige.

-

Sylindriske rullelager : Mens sylindriske rullelager takler tunge belastninger, er de generelt ikke egnet for høyhastighetsapplikasjoner . Linjekontakten mellom rullene og løpsveiene resulterer i mer friksjon sammenlignet med kulelager, noe som øker varmeproduksjonen og begrenser hastighetsfunksjonene. Disse lagrene brukes vanligvis i lave til moderate hastighetsapplikasjoner, der tunge radiale belastninger er mer utbredt.

D. applikasjoner

De primære anvendelsene av dype sporkulelager og sylindriske rullelager er også forskjellige på grunn av deres respektive lastekapasiteter og hastighetsegenskaper:

-

Dyp groove kulelager :

- Ofte brukt i høyhastighet Bruksområder som elektriske motorer, pumper, vifter og bilkomponenter.

- Egnet for generelle maskiner og presisjonsinstrumenter der både radielle og moderate aksiale belastninger er involvert.

-

Sylindriske rullelager :

- Foretrukket i tunge applikasjoner Som industrielle girkasser, store motorer, vindmøller og konstruksjonsmaskiner.

- Vanligvis brukt i systemer som involverer høye radiale belastninger Men lavere hastigheter, for eksempel bølgende fabrikker, knusere og store maskiner i gruve- og stålindustri.

Søknadssammendrag:

| Applikasjonstype | Dyp groove kulelager | Sylindriske rullelager |

|---|---|---|

| Applikasjoner med høy hastighet | Glimrende | Begrenset |

| Kraftig radiell belastning | Moderat | Glimrende |

| Aksial belastning Handling | Moderat | Lav |

| Generelt industriell maskineri | Glimrende | God |

V. Når du skal bruke hvilke

A. Scenarier som favoriserer dype rillekulelager

Dyp groove-kulelager er en allsidig og mye brukt lagertype, godt egnet for en rekke bruksområder. Her er scenarier der dype rillballlager ville være det foretrukne valget:

-

Applikasjoner med høy hastighet : Hvis applikasjonen krever høyhastighetsrotasjon, er dype rillballlager et ideelt valg på grunn av deres lave friksjon og evne til å operere i høyere hastigheter med mindre varmeproduksjon. Vanlige eksempler inkluderer:

- Elektriske motorer

- Fans

- Elektroverktøy

-

Lys til moderat radiell og aksial belastning : I applikasjoner der både radielle og moderate aksiale belastninger er til stede, utmerker dyp groove kulelager fordi de kan støtte begge typer belastninger samtidig. Noen eksempler inkluderer:

- Pumper (sentrifugal)

- Transportørsystemer

- Bilkomponenter (f.eks. Generatorer, hjulnav)

-

Lavt vedlikehold Applications : Når lite vedlikehold er et sentralt krav, er dype rillballlager et godt valg på grunn av deres forseglede eller skjermet design som hjelper til med å beskytte dem mot skitt, støv og fuktighet. Dette gjør dem ideelle for:

- Husholdningsapparater (f.eks. Vaskemaskiner, kjøleskap)

- HVAC -systemer

- Industrielt utstyr med minimale vedlikeholdsbehov

-

Kompakte applikasjoner : Hvis plassen er begrenset, er dype rillballlager et godt alternativ på grunn av deres relativt små og kompakte design. Søknader kan omfatte:

- Små motorer

- Robotikk

- Kompakt maskiner og instrumentering

B. Scenarier som favoriserer sylindriske rullelager

Sylindriske rullelager er å foretrekke i situasjoner der tunge radielle belastninger er vanlige, men hastighet er ikke et primært bekymring. Her er de typiske scenariene der sylindriske rullelager utmerker seg:

-

Kraftig radiell belastning Applications : Når påføringen krever et lager som tåler høye radielle belastninger, er sylindriske rullelager det beste valget på grunn av deres høyere belastningskapasitet. Vanlige eksempler inkluderer:

- Industrielle girkasser (f.eks. I fabrikker eller gruvedrift)

- Konstruksjonsmaskiner (f.eks. Kraner, gravemaskiner)

- Ruller and conveyor systems i tunge næringer

-

Lav til moderat Speed Applications : Sylindriske rullelager er egnet for bruksområder med lavere til moderate hastigheter, der deres høye radiale belastningskapasitet kan brukes fullt ut uten begrensningene for høyhastighetsdrift. Eksempler inkluderer:

- Vindmøller

- Tunge motorer

- Store industrielle fans

-

Situasjoner med høy sjokkbelastning : Sylindriske rullelager er godt egnet for bruksområder der lagre blir utsatt for sjokkbelastninger eller krefter med høy innvirkning. Deres robuste design gjør at de kan absorbere slike krefter bedre enn dype rillballlager. Noen eksempler inkluderer:

- Gruveutstyr

- Metallbehandlingsmaskiner

- Jernbaner og transportsystemer

-

Tungt maskiner in Harsh Environments : Når driftsforholdene involverer høye nivåer av forurensning, skitt eller støv, brukes sylindriske rullelager (spesielt forseglede typer) i tunge maskiner og industrielle omgivelser. Disse inkluderer:

- Stålfabrikker

- Gravemaskiner

- Knuserutstyr

Rask sammenligning av scenarier:

| Scenario | Dyp groove kulelager | Sylindriske rullelager |

|---|---|---|

| Applikasjoner med høy hastighet | Glimrende | Begrenset |

| Tunge radiale belastningsapplikasjoner | Moderat | Glimrende |

| Lav til moderat Axial Loads | Glimrende | Begrenset |

| Lavt vedlikehold & Compact Space | Glimrende | Begrenset |

| Sjokkbelastning og tøffe forhold | Begrenset | Glimrende |

Vi. Sentrale forskjeller og applikasjoner

A. Oppsummer de viktigste forskjeller og applikasjoner

For å pakke sammen, la oss raskt gjenskape de viktigste forskjellene mellom Dyp groove kulelager and sylindriske rullelager :

-

Design og kontakttype :

- Dyp groove kulelager Bruk punktkontakt mellom ballene og løpsbanene, som resulterer i lavere friksjon og evnen til å operere i høye hastigheter, men med moderat belastningskapasitet.

- Sylindriske rullelager Bruk linjekontakt mellom de sylindriske rullene og løpsbanene, slik at de kan støtte mye høyere radiale belastninger, men begrenser hastighetsfunksjonene og håndteringen av aksial belastning.

-

Lastekapasitet :

- Dyp groove kulelager Håndter både radiale og aksiale belastninger, men er mer egnet for moderat belastning og høyhastighetsapplikasjoner.

- Sylindriske rullelager Excel i håndtering høye radiale belastninger men er ikke designet for betydelige aksiale belastninger eller høyhastighetsrotasjon.

-

Hastighet og vedlikehold :

- Dyp groove kulelager er ideelle for høyhastighets applikasjoner med lav vedlikehold, noe som gjør dem egnet for elektriske motorer, vifter og husholdningsapparater.

- Sylindriske rullelager er bedre egnet for tunge, lav- til moderat hastighetsapplikasjoner der radial belastningskapasitet er avgjørende, for eksempel i industrielle girkasser, gruvemaskiner og store motorer.

B. Legg vekt på viktigheten av å velge riktig peiling for optimal ytelse

Å velge riktig lageretype er avgjørende for å sikre optimal ytelse, levetid og pålitelighet av maskineriet eller utstyret. Å bruke feil peiling i en gitt applikasjon kan føre til flere problemer, inkludert for tidlig slitasje, svikt og ineffektiv drift, noe som til slutt kan føre til kostbare reparasjoner og driftsstans.

For eksempel å bruke Dyp groove kulelager I tunge industrielle maskiner der høye radielle belastninger er utbredt, vil det føre til å bære overbelastning, overdreven varme og for tidlig svikt. På den annen side bruker sylindriske rullelager I høyhastighetsapplikasjoner vil applikasjoner begrense ytelsen, ettersom disse lagrene ikke er designet for å håndtere hastighetene som kulelager kan fungere.

For å unngå disse problemene, er det viktig å:

- Vurder belastningskrav (Radial vs. aksial).

- Konto for driftshastighet og det potensielle behovet for høyhastighetsdrift.

- Evaluere miljøet der lageret vil fungere (f.eks. Temperatur, forurensning osv.).

- Faktor i vedlikeholdsbehov og bærbarhet for langvarig bruk.