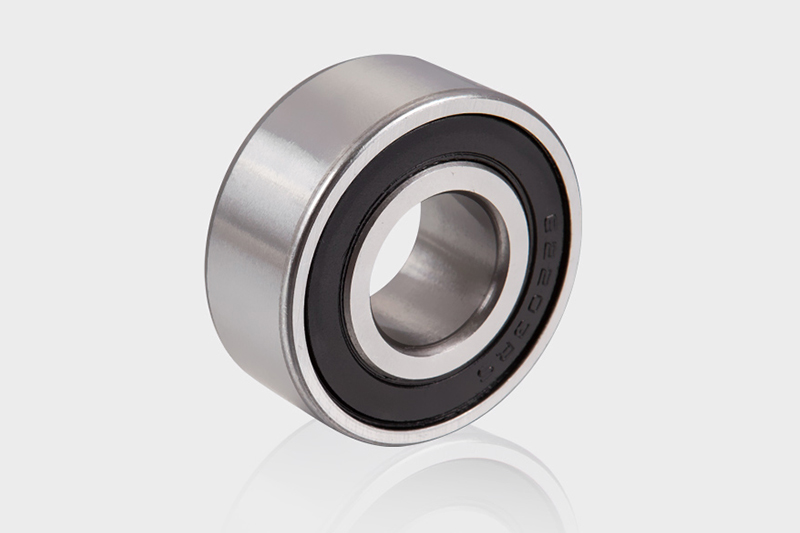

Dyp groove kulelager er mye brukt i industrielt utstyr, motorer, hvitevarer, landbruksmaskiner og biler på grunn av deres enkle struktur, lave kostnader, lav friksjon og stabil belastningskapasitet. Bearingssvikt er en av de viktigste årsakene til utstyrssvikt. Bærerfeil forkorter ikke bare utstyrets levetid, men kan også forårsake dyre reparasjonskostnader og nedetidstap. Det er avgjørende å omgående identifisere vanlige typer bæresvikt og ta effektive forebyggende tiltak.

1. Vanlige dype sporballbærende feiltyper

en. Utmattelsessvikt / spalling

Detaljert beskrivelse:

Fretthetssvikt er forårsaket av mikrokrakker på den rullende kontaktflaten til lageret under langvarig stress, noe som til slutt fører til materiell spalling. Denne spallingen forekommer vanligvis på overflaten av den indre ringen, ytre ring eller rullende element, og danner små groper (pitting).

Vanlige årsaker:

Overbelastningsdrift

Kontinuerlig vibrasjon eller påvirkningsbelastning

Feil installasjon fører til stresskonsentrasjon

Utilstrekkelig smøreoljefilm fører til direkte friksjon mellom å kontakte metaller

Identifikasjonsmetode:

Periodisk unormal støy under drift

Økt lagervibrasjonsfrekvens

Metallpartikler funnet i smøreolje

Økt driftstemperatur

b. Smøresvikt

Detaljert beskrivelse:

Smøresvikt er en av de vanligste årsakene til svikt. Mangel på smøremiddel eller forringelse av smøremiddelytelse vil føre til direkte kontakt mellom metaller, noe som resulterer i alvorlig friksjon og slitasje.

Vanlige årsaker:

Utilstrekkelig eller overdreven mengde smøremiddel

Aldring eller forverring av smøremiddel

Ved hjelp av en smøretype som ikke samsvarer med arbeidsforholdene

Ikke gjenopplivende i tide

Identifikasjonsmetode:

Misfarging på lageroverflaten (vanligvis blå-svart)

Økt løpende motstand

Økt støy

Forbrenner eller slitasje merker på den indre overflaten

c. Forurensning

Detaljert beskrivelse:

Forurensning refererer til inntreden av støv, fuktighet, etsende kjemikalier eller andre partikler i lageret, noe som forårsaker unormal slitasje av rullende elementer og spor.

Vanlige årsaker:

Dårlig forsegling

Mangelfull rengjøring under installasjonen

Hardt driftsmiljø

Urenheter blandet i smøremidlet

Identifikasjonsmetode:

Riper og skrubbsår på sporoverflaten

Ujevn slitasje

Spor av fremmede partikler

Høy og uregelmessig støy

d. Korrosjon

Detaljert beskrivelse:

Lagre er utsatt for korrosjon når de blir utsatt for fuktige eller kjemisk etsende miljøer. Korrosjon ødelegger overflatestrukturen og forverrer utviklingen av utmattelseskrekker.

Vanlige årsaker:

Tetningssvikt

Fukt under bruk eller lagring

Kontakt med sure og alkaliske stoffer

Elektrokjemisk reaksjon forårsaker mikrostrøm korrosjon

Identifikasjonsmetode:

Rust eller oksydlag på de indre og ytre ringflater

Grov overflate av rullende element

Dempet lyd under drift

Økt vanninnhold i smøremiddelet som brukes

e. Elektrisk erosjon / fløyting

Detaljert beskrivelse:

Når motoren eller omformeren fungerer, kan strømmen passere gjennom lageret, og danne delvis utslipp, og etterlater unike bølgepapper eller pit-lignende merker på løpsbanen, som er det elektriske korrosjonsfenomenet.

Vanlige årsaker:

Dårlig motorisk jording

Hyppig start-stop eller høyfrekvent variabel frekvenskontrollsystem

Statisk utslipp blir ikke ført ut gjennom bypass

Identifikasjonsmetode:

Vanlige krusninger vises på løpsbanen (kalt "Washboard" -effekten)

Hard og kontinuerlig støy

Åpenbart unormal bærende vibrasjonsmodus

Unormal temperaturstigning ved motorbærende enden

f. Feiljustering / monteringsfeil

Detaljert beskrivelse:

Å bruke feil verktøy under installasjon eller feiljustering av akselen og lagersetet vil forårsake ujevn belastningsfordeling, akselerere lokal slitasje og til og med forårsake tidlig tretthet.

Vanlige årsaker:

Ved hjelp av hammerinstallasjon

Ikke bruker spesielle verktøy (for eksempel varmeovner)

Eksentrisitet eller deformasjon av akselen eller huset

For løs eller for tett passform

Identifikasjonsmetode:

Alvorlig lokal slitasje

Lageret kan ikke rotere fritt etter installasjon

Ikke-lineær støy vises under drift

Tidlig fiasko med åpenbar retning

2. Diagnostiske teknikker

en. Vibrasjonsanalyse

Ved å bruke en spektrumanalysator for å oppdage spesifikke frekvensvibrasjoner generert av lageret under drift, kan effektivt identifisere utmattelse, slitasje eller defekter.

b. Akustisk utslippsovervåking

Fang høyfrekvente lyder som sendes ut av sprekker eller metallskalling på lageroverflaten for tidlig varsel.

c. Termisk avbildning

Bruk en infrarød termisk bilder for å sjekke temperaturfordelingen på lageret for å bestemme om det er friksjon overoppheting eller dårlig smøring.

d. Olje/smøremiddelanalyse

Trekk ut fettprøver for å analysere deres sammensetning, partikkelinnhold og forurensningsnivå for å bestemme driftsstatusen til lageret.

e. Visuell inspeksjon

Sjekk fargen, bruk merker, Raceway -morfologi og andre synlige tegn på lageret etter nedleggelse.

3. Forebyggende tiltak

en. Riktig smøring

Velg riktig smøremiddel/fett som anbefalt av produsenten

Unngå under- eller over-sprudlende (over-dvsing kan forårsake overoppheting)

Etterfyll eller bytt ut smøremidler regelmessig som planlagt

b. Ren installasjonsmiljø

Bruk rene verktøy og hansker for å forhindre at fremmedlegemer kommer inn

Ikke pakke ut lageremballasjen før like før installasjon

Bruk en støvfri arbeidsbenk for installasjon

c. Bruk seler av høy kvalitet

I fuktige eller støvete miljøer velger du tetninger med dobbeltlipp eller beskyttelsesdeksler

Kontroller selene regelmessig for aldring og skade

d. Bruk spesielle installasjonsverktøy

Unngå å treffe lageret med en hammer

Bruk en lagervarmer for varm installasjon for å sikre jevn utvidelse av lageret

Bruk en tull for fjerning for å unngå skade

e. Sørg for nøyaktig justering

Bruk et laserjusteringsinstrument eller mikrometer for å sikre at lageret er installert konsentrisk

Kontroller basen og akselen for deformasjon

f. Håndtere gjeldende lekkasje

Installer en aksjestrømomgang for motoren (for eksempel en karbonbørste eller strømviklingsspole)

Forsikre deg om at utstyret er godt jordet, spesielt i inverter Drive Systems