Lagre er viktige komponenter i en rekke maskiner, fra industrielt utstyr til bilsystemer. Når du velger riktig lager, kommer til populære alternativer til tankene: glidelagre og kulelagre. Mens begge utfører lignende funksjoner, er designen og applikasjonen deres vidt fellerskjellige, noe som gjør dem egnet feller spesifikke scenarier.

Hva er Vanlige lagre?

Vanlige lagre , også kjent som hylselager , er en av de eldste og enkleste typer lagre som brukes i mekaniske systemer. I motsetning til kulelagre, som bruker rullende elementer for å minimere friksjon, er glidelagre avhengige av den direkte glidekontakten mellom en roterende eller bevegelig aksel og lagerflaten. Denne glidebevegelsen skaper friksjon, men friksjonen styres av smøring og materialegenskapene til selve lageret. Over tid har glidelagre utviklet seg til å bli laget av et bredt utvalg av materialer som f.eks bronse , messing , og komposittmaterialer som hjelper dem med å håndtere ulike belastningstyper og miljøforhold.

I hovedsak er glidelagre designet for å gi pålitelig ytelse under konsistente belastnings- og hastighetsforhold. De brukes i et bredt spekter av applikasjoner, fra industrimaskiner og automotive motorer to aerospace systems og forbrukerelektronikk . Til tross for fremveksten av mer avanserte lagertyper, forblir glidelagre uunnværlige på grunn av deres kostnadseffektivitet og evne til å håndtere tunge belastninger.

Grunnleggende design og funksjon av vanlige lagre

Vanlige lagre er vanligvis sylindriske i form, selv om de også kan komme i en rekke andre former, for eksempel flate eller sfæriske design. En aksel, eller annen roterende komponent, passer inn i eller glir mot lagerflaten, med rommet mellom de to fylt med smøring for å redusere friksjonen.

Ulikt kulelager , som bruker rulleelementer for å fordele lasten og redusere friksjonen, bruker glidelagre en solid overflate for å bære lasten. Friksjonen mellom akselen og lagermaterialet resulterer i slitasje og varme, men dette kan håndteres med passende valg av materiale og smøremiddel. Som et resultat er glidelagre generelt egnet for lave til moderate hastigheter og tunge belastningsapplikasjoner.

Typer av Vanlige lagre

- Hylselager : Den vanligste typen, med en enkel sylindrisk design der akselen glir inne i lageret.

- Flenslagre : Disse har en flens i den ene enden for å hindre aksial bevegelse og brukes ofte i applikasjoner der aksiale belastninger er tilstede.

- Thrust Bearings : Disse lagrene er utformet for å håndtere aksiale belastninger og brukes ofte i situasjoner der det er en skyve- eller trekkbevegelse langs lagerets akse.

- Komposittlagre : Laget av materialer som PTFE (Polytetrafluoretylen) eller andre plastkompositter, brukes disse lagrene ofte i miljøer hvor det er høy slitasje, korrosjon eller behov for lavfriksjonsegenskaper.

Fordeler med Plain Bearings

Vanlige lagre gir flere viktige fordeler, noe som gjør dem til den beste løsningen for spesifikke typer applikasjoner. Disse fordelene er ofte grunnen til at ingeniører fortsatt velger glidelagre til tross for tilgjengeligheten av mer avanserte lagerteknologier.

Enkel Design

Vanlige lagre har en veldig enkelt design , bestående av bare en lagerflate og en roterende aksel. Denne enkelheten oversettes til færre komponenter, noe som gjør glidelagre mindre utsatt for feil på grunn av slitasje eller sammenbrudd av individuelle deler. Mangelen på rulleelementer eliminerer også behovet for presisjonsmaskinering av små komponenter, noe som reduserer produksjonskompleksiteten.

Kostnadseffektiv

Vanlige lagre er betydelig rimeligere enn kulelager, først og fremst fordi de mangler den komplekse utformingen og bevegelige deler. De kan produseres raskt og med relativt rimelige materialer, noe som gjør dem til et svært økonomisk valg for mange bransjer. For virksomheter som opererer under budsjettbegrensninger, gir glidelager et kostnadseffektivt alternativ uten å ofre viktig funksjonalitet.

Høy lastekapasitet

Slettelagre utmerker seg i håndtering høye aksiale eller radielle belastninger , noe som gjør dem ideelle for applikasjoner som krever en robust løsning for tunge operasjoner. Den solide kontakten mellom lagerflaten og akselen gjør at de kan fordele belastninger effektivt, spesielt i applikasjoner med lav til moderat hastighet. The lastekapasitet av glidelagre er ofte høyere enn for kulelagre fordi det ikke er noe rulleelement som potensielt kan deformeres under tungt trykk.

Minimalt vedlikehold

Slettelagre krever minimalt vedlikehold , forutsatt at de er tilstrekkelig smurt. Med riktig smøring kan disse lagrene fungere i lengre perioder uten behov for betydelig vedlikehold. Dette gjør dem til et godt valg for miljøer der regelmessig vedlikehold kan være vanskelig eller tidkrevende. Dessuten er noen glidelagre laget av selvsmørende materialer , reduserer behovet for ekstern smøring helt.

Ulempene med Plain Bearings

Selv om glidelager gir mange fordeler, kommer de med sitt eget sett med begrensninger, spesielt når det kommer til ytelse ved høyere hastigheter eller i mer dynamiske miljøer.

Høyere friksjon

En av de primære ulempene med glidelagre er høyere friksjon de genererer sammenlignet med kulelager. Denne friksjonen er et resultat av glidekontakten mellom lagerflaten og akselen, og den fører til varmeutvikling . Når friksjonen øker, stiger temperaturen på lageret, noe som kan føre til slitasje av lagermaterialet over tid. I høyhastighetsapplikasjoner kan denne varmeoppbyggingen være problematisk, redusere effektiviteten til systemet og potensielt føre til at lageret svikter for tidlig.

Hastighetsbegrensninger for vanlige lagre

Vanlige lagre er ikke ideell for høyhastighetsapplikasjoner på grunn av den iboende friksjonen i deres design. Når akselen roterer med høye hastigheter, kan friksjonen mellom overflatene forårsake betydelig slitasje og føre til overoppheting. I situasjoner der lav friksjon er avgjørende for å opprettholde høy hastighet og effektivitet, som i presisjonsmaskineri or elektriske motorer , er kulelagre eller andre spesialiserte lagre typisk foretrukket.

Friksjon vs. ytelse

| Type Lager | Friksjonsnivå | Ideell hastighet | Last Kapasitet |

|---|---|---|---|

| Plain Bearings | Høyere | Lav til Moderat | Høy |

| Kulelager | Nedre | Høy | Moderat til lav |

Friksjon og ytelsessammenligning mellom vanlige lagre og kulelager

Som det fremgår av tabellen ovenfor, er glidelagre bedre egnet for applikasjoner hvor belastningen er betydelig, men hastigheten er relativt lav. Derimot gir kulelagre lavere friksjon, noe som gjør dem egnet for applikasjoner som krever høyhastighetsrotasjoner.

Vibrasjons- og støyproblemer

Vanlige lagre har en tendens til å generere mer støy og vibrasjon sammenlignet med kulelagre, først og fremst på grunn av glidekontakten mellom akselen og lagerflaten. Dette kan være en betydelig bekymring i applikasjoner hvor jevn drift er avgjørende, slik som i aerospace or høypresisjonsmaskineri .

Støyen og vibrasjonen forårsaket av glidelagre kan også bidra til raskere slitasje på lagerflaten, noe som ytterligere reduserer levetiden til lageret og påvirker maskinens ytelse. I noen tilfeller kan spesialiserte belegg eller selvsmørende materialer bidra til å redusere friksjonen og slitasjen, men problemet er fortsatt mer fremtredende sammenlignet med kulelager, som har en tendens til å fungere mer stille på grunn av rulleelementene.

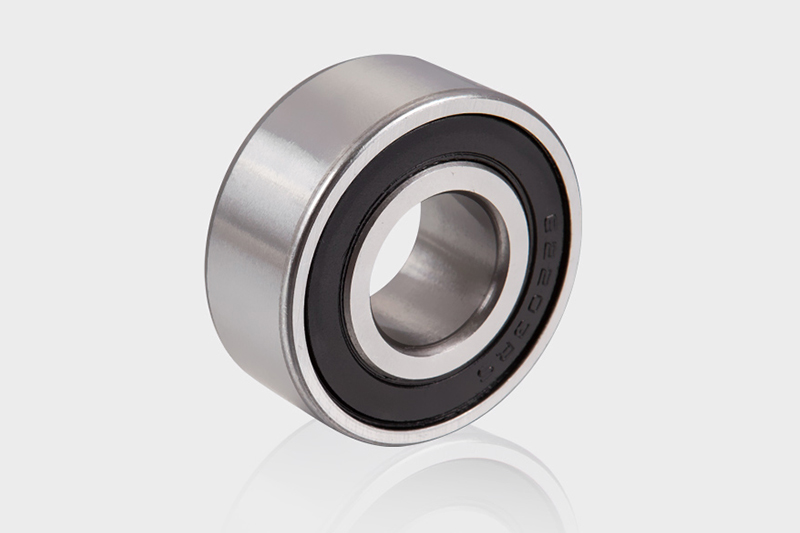

Kulelager: En omfattende oversikt

Kulelager er en avgjørende komponent som brukes i en lang rekke mekaniske systemer. De brukes først og fremst for å redusere friksjonen mellom bevegelige deler, noe som muliggjør jevnere drift og forlenger levetiden til maskiner. Disse lagrene består av sfæriske kuler plassert mellom to løp, eller ringer, som roterer for å støtte lasten. Den primære fordelen med kulelagre fremfor andre typer lagre er rullebevegelsen til kulene, noe som reduserer friksjonen betydelig sammenlignet med glidevirkningen til glidelagre.

Struktur av kulelager

Kulelagre er utformet for å redusere friksjonen mellom bevegelige deler ved å bruke rulleelementer. Den grunnleggende strukturen består av tre nøkkelkomponenter: den indre rasen, den ytre rasen og rullekulene (som vanligvis er laget av stål, keramikk eller andre materialer).

-

Inner Race : Dette er den delen av lageret som er montert på den roterende akselen. Det gir en jevn overflate for de rullende ballene å reise på.

-

Ytre Race : Det ytre løpet er den stasjonære komponenten som omgir rullekulene. Det hjelper å lede ballene når de ruller mellom den indre rasen og den ytre rasen.

-

Rullende baller : Dette er de sfæriske elementene som er plassert mellom de indre og ytre rasene. De er ansvarlige for rullebevegelsen, noe som reduserer friksjonen og gir jevnere drift.

I tillegg inkluderer kulelager vanligvis et bur eller en holder som hjelper til med å holde kulene adskilt og sikrer at de ruller jevnt. Buret hindrer også kulene i å få direkte kontakt med hverandre, noe som kan forårsake slitasje.

Hvordan Kulelager Work

Kulelager fungerer ved å overføre lasten mellom indre og ytre løp gjennom rullende kontakt. Når lageret er i drift, får den roterende akselen (koblet til den indre banen) kulene til å rulle innenfor den ytre banen. Denne rullebevegelsen resulterer i minimal friksjon sammenlignet med glidning, som er den grunnleggende fordelen med kulelager.

Kulelageret kan håndtere både radielle og aksiale belastninger. Radielle belastninger er krefter som virker vinkelrett på rotasjonsaksen, mens aksiale belastninger er krefter som virker parallelt med rotasjonsaksen. Denne allsidigheten gjør at kulelager kan brukes i et bredt spekter av bruksområder, fra bilsystemer til elektriske motorer.

Fordeler med kulelager

Kulelagre tilbyr flere betydelige fordeler som gjør dem til et attraktivt valg for mange bruksområder. Nedenfor er de viktigste fordelene ved å bruke kulelager i mekaniske systemer.

Lav friksjon

En av de viktigste fordelene med kulelager er deres evne til å redusere friksjon. I et kulelager ruller kulene mellom de indre og ytre løpene, noe som skaper langt mindre motstand sammenlignet med glidebevegelsen som finnes i glidelagre. Denne reduserte friksjonen bidrar til å forhindre overdreven varmeoppbygging og slitasje, og bidrar til systemets levetid og pålitelighet.

Bedre ytelse ved høye hastigheter

Kulelagre utmerker seg i høyhastighetsapplikasjoner på grunn av deres rullende kontaktdesign. I systemer som krever rask rotasjon, som elektriske motorer, turbiner eller høyhastighetsmaskineri, muliggjør den lave friksjonen til kulelagre jevnere og mer effektiv drift. Når lageret ruller, genererer det minimal varme, noe som gjør at systemet kan opprettholde høye hastigheter uten at det går på bekostning av ytelsen.

Glatt operasjon

En annen fordel med kulelager er deres evne til å produsere mindre støy og vibrasjoner. Dette er spesielt gunstig i applikasjoner der støyreduksjon er viktig, for eksempel i husholdningsapparater, datavifter eller kjøretøy. Den jevne rullende virkningen av kulene minimerer sjansene for vibrasjon og uønsket støy, noe som resulterer i en roligere og mer stabil maskin.

Kompakt design

Kulelager har en kompakt og effektiv design. De tar mindre plass sammenlignet med andre typer lagre og kan brukes i mindre maskiner eller enheter. Denne kompaktheten tillater integrering av kulelager i forskjellige systemer uten å legge til overdreven bulk.

Ulempene med kulelager

Til tross for de mange fordelene, har kulelager visse ulemper. Å forstå disse begrensningene er avgjørende når du skal avgjøre om kulelager er det riktige valget for en bestemt applikasjon.

Kompleks design

Utformingen av kulelagre er relativt kompleks sammenlignet med glidelagre. Et kulelager består av flere bevegelige deler, inkludert løpene, rullende baller og bur. Denne kompleksiteten kan gjøre produksjonsprosessen vanskeligere og mer kostbar. I tillegg krever monteringen av disse delene nøyaktige toleranser for å sikre riktig funksjon og holdbarhet.

Høyere kostnad

På grunn av materialene som kreves og produksjonsprosessene som er involvert, har kulelagre en tendens til å være dyrere enn glidelagre. For eksempel er kulene ofte laget av høykvalitets stål eller keramikk, noe som øker kostnadene. Presisjonen som kreves ved produksjon og montering av kulelager øker også prisen. I applikasjoner der kostnadene er en viktig faktor, kan glidelagre være et mer økonomisk valg.

Lavere lastekapasitet

Mens kulelagre fungerer utmerket når det gjelder hastighet og friksjonsreduksjon, har de lavere lastekapasitet sammenlignet med andre typer lagre, for eksempel rullelagre. Kulelagre er spesielt effektive for håndtering radiale belastninger (krefter som virker vinkelrett på aksen), men de er kanskje ikke det beste valget når høye aksiale belastninger (krefter som virker parallelt med aksen) er involvert. I applikasjoner hvor høy lastekapasitet er nødvendig, kan andre lagertyper være mer egnet.

Anvendelser av kulelager

Kulelager brukes i et bredt spekter av bransjer og bruksområder på grunn av deres allsidighet og effektivitet. Nedenfor er en tabell som oppsummerer noen av de vanligste bruken av kulelager.

| Søknad | Beskrivelse |

|---|---|

| Elektriske motorer | Kulelager er mye brukt i elektriske motorer for å redusere friksjon og forbedre hastigheten. |

| Automotive | I kjøretøy brukes kulelager i hjulnav, motorkomponenter og girkasser. |

| Industrimaskineri | Kulelager finnes i transportsystemer, pumper og andre maskiner for å forbedre ytelsen. |

| Husholdningsapparater | Fra vaskemaskiner til kjøleskap, kulelager bidrar til å redusere støy og sikre jevn drift. |

| Aerospace | Brukes i høypresisjonsutstyr, inkludert flymotorer og satellittsystemer, hvor ytelse ved høye hastigheter er kritisk. |

Typer av Kulelager

Det finnes flere forskjellige typer kulelager, hver designet for spesifikke bruksområder. De vanligste typene inkluderer:

-

Deep Groove Kulelager : Dette er den vanligste typen kulelager og brukes i et bredt spekter av bruksområder. De kan håndtere både radielle og aksiale belastninger, noe som gjør dem allsidige.

-

Vinkelkontaktkulelager : Disse lagrene er designet for å støtte både radielle og aksiale belastninger samtidig. De brukes ofte i applikasjoner der høyhastighetsrotasjon og høy presisjon kreves, for eksempel i maskinverktøyspindler.

-

Selvjusterende kulelager : Disse lagrene kan kompensere for feiljusteringer, noe som gjør dem nyttige i applikasjoner der justeringen av lageret kanskje ikke er perfekt.

-

Thrust Kulelager : Disse lagrene er designet for å håndtere aksiale belastninger og brukes ofte i bilapplikasjoner og andre systemer der aksial belastningsstøtte er avgjørende.

Nøkkelforskjeller i ytelse

Når du velger mellom glidelagre og kulelagre, spiller flere faktorer inn, inkludert lastekapasitet, hastighet, vedlikeholdskrav, kostnader og romlige hensyn. Disse elementene påvirker valget av lager betydelig i ulike applikasjoner, da hver type har sine egne fordeler og begrensninger.

Last Kapasitet

En av de mest bemerkelsesverdige forskjellene mellom glidelagre og kulelagre ligger i deres lastekapasitet. Slettelagre er spesielt godt egnet for bruksområder som opplever høye aksiale og radielle belastninger. Dette er fordi de har solid overflatekontakt mellom lageret og akselen, noe som gjør at de kan fordele vekten mer effektivt over et større overflateareal. Denne utformingen gjør det mulig for glidelagre å håndtere mer betydelige belastninger uten å oppleve overdreven slitasje eller feil.

Vanlige lagre er often used in heavy-duty applications such as industrial machinery, construction equipment, and large motors, where the load-bearing capacity is a critical factor. In these scenarios, they provide a durable and reliable option for sustaining high levels of pressure, especially under challenging operational conditions.

På den annen side er kulelagre bedre egnet for lettere til middels belastningsapplikasjoner. Selv om de tilbyr en viss bæreevne, ligger deres primære fordel i deres evne til å håndtere moderate aksiale og radielle krefter med minimal friksjon. Deres rulleelementer (kuler) genererer mindre kontaktareal med akselen sammenlignet med glidelagre, noe som begrenser deres lastekapasitet. Kulelager er imidlertid ideelle for situasjoner der høye hastigheter og effektivitet er nødvendig, men ikke nødvendigvis for ekstreme lastbærende applikasjoner.

Hastighet og effektivitet

Når det gjelder hastighet og rotasjonseffektivitet, tar kulelagre ledelsen. På grunn av deres rulleelementdesign opplever kulelagre betydelig mindre friksjon enn glidelagre. Denne reduserte friksjonen fører til mindre energitap og lavere varmeoppbygging under rotasjon. Som et resultat er kulelagre det foretrukne valget for høyhastighetsapplikasjoner, inkludert motorer, turbiner, vifter og andre maskiner som krever rask bevegelse.

Den lave friksjonen til kulelagre tillater ikke bare høyere rotasjonshastigheter, men bidrar også til bedre energieffektivitet. I situasjoner der minimering av varmeutvikling er avgjørende for å opprettholde integriteten til komponentene, utmerker kulelagrene seg. For eksempel er høyhastighets elektriske motorer eller høyytelsesvifter ofte avhengige av kulelager for å fungere jevnt ved forhøyede hastigheter uten risiko for overoppheting.

Vanlige lagre er derimot ikke like effektive i høyhastighetsmiljøer. Den konstante overflatekontakten mellom lageret og akselen resulterer i høyere friksjon, noe som kan forårsake overdreven slitasje over tid. Selv om glidelagre er i stand til å støtte moderate rotasjonshastigheter, er de ikke egnet for applikasjoner der høyhastighetsytelse er kritisk. I disse tilfellene vil ytelsen til glidelagre hindres av økt energiforbruk og potensiell overoppheting.

Vedlikehold

Vanlige lagre krever generelt mindre vedlikehold enn kulelagre, spesielt når de er laget av selvsmørende materialer. Disse lagrene er avhengige av en enkel glidebevegelse i stedet for rullende elementer, og deres design kan være ganske robust, noe som reduserer risikoen for skade fra forurensninger eller slitasje. I industrielle omgivelser hvor nedetid for vedlikehold er kostbart, kan den lave vedlikeholdskarakteren til glidelagre være en betydelig fordel. I tillegg er mange moderne glidelagre laget av materialer som bronse, grafitt eller komposittpolymerer, som gir selvsmørende egenskaper, noe som ytterligere reduserer behovet for regelmessig smøring og vedlikehold.

Kulelagre, selv om de er effektive og høyytende, har en tendens til å kreve mer vedlikehold. En av hovedårsakene til dette er deres mer komplekse design. Kulelagre består av kuler som ruller i et bur, og over tid kan disse elementene slites ned eller bli skadet. I tillegg er kulelager mer sårbare for forurensning fra skitt, rusk og fuktighet, noe som kan forårsake for tidlig svikt hvis tetningene blir kompromittert. Regelmessig smøring er også nødvendig for å forhindre friksjon og varmeoppbygging, spesielt i høyhastighetsapplikasjoner. Hvis tetningene slites ut eller smøringen svikter, kan det hende at kulelagre må skiftes ut eller betjenes oftere.

Kostnad og tilgjengelighet

Når det gjelder startkostnad, har glidelagre en tendens til å være mer kostnadseffektive enn kulelagre. Deres enklere design og produksjonsprosess gjør dem rimeligere, spesielt for applikasjoner der presisjon ikke er høyeste prioritet. For industrimaskiner og tungt utstyr som krever høy lastekapasitet, men ikke nødvendigvis høy hastighet eller presisjon, tilbyr glidelagre en praktisk og økonomisk løsning.

Kulelager kommer imidlertid med en høyere prislapp. Deres komplekse design, inkludert bruk av rullende elementer og merder, gjør dem dyrere å produsere. I tillegg øker behovet for presisjonsproduksjon og materialer av høyere kvalitet for spesialiserte bruksområder (f.eks. keramiske kulelagre eller lagre med forseglede design) kostnadene ytterligere. Til tross for den høyere initiale investeringen, kan kulelager gi langsiktig verdi i høyytelsesapplikasjoner, der hastighet, effektivitet og redusert vedlikehold er mer kritisk.

I noen tilfeller kan de høyere kostnadene for kulelager rettferdiggjøres av de generelle ytelsesfordelene de tilbyr. Men for maskiner eller applikasjoner der kostnadene er en primær bekymring, er glidelagre et mer budsjettvennlig valg.

Plass og størrelse

Vanlige lagre er typically bulkier than ball bearings, which can be a limitation in applications where space is constrained. The larger surface area required for plain bearings means they take up more room in machinery and may not be suitable for compact designs. In situations where the available space is limited, plain bearings may need to be modified or redesigned, which can increase the overall cost and complexity of the machinery.

Kulelager er derimot ofte mer kompakte og kan integreres i mindre rom. Deres rulleelementdesign lar dem håndtere lignende eller enda høyere lastekapasiteter med en mer kompakt struktur. Dette gjør kulelagre ideelle for applikasjoner der plassbesparende er avgjørende, for eksempel i små motorer, elektroniske enheter eller romfartskomponenter.

Sammenligning: Vanlige lagre vs. kulelager

| Karakteristisk | Plain Bearings | Kulelager |

|---|---|---|

| Last Kapasitet | Høyere load-bearing capacity | Moderat bæreevne |

| Hastighet og effektivitet | Moderat hastighet, høyere friksjon | Høyere speed, low friction |

| Vedlikehold | Lite vedlikehold, selvsmørende | Høyere maintenance, requires lubrication |

| Kostnad | Mer kostnadseffektivt | Høyere cost, precision required |

| Plass og størrelse | Bulkere, krever mer plass | Kompakt, plasseffektiv |

Velge riktig peiling for applikasjonen din

Når du velger et lager for en applikasjon, avhenger valget av flere faktorer som belastning, hastighet, miljøforhold og kostnad. Lagre er viktige komponenter i mekaniske systemer, og deres ytelse kan ha betydelig innvirkning på effektiviteten, holdbarheten og den generelle suksessen til en maskin eller et system.

For applikasjoner med høy belastning og lav hastighet

I applikasjoner med høy belastning og lav hastighet er glidelagre ofte det beste valget på grunn av deres unike design og evne til å motstå betydelig trykk. Disse lagrene, også kjent som hylselagre eller tapplagre, består av en enkel sylindrisk eller hylselignende struktur som støtter den roterende akselen. Fordi de ikke har rulleelementer som kule- eller rullelager, fordeler glidelagre belastninger jevnt over overflaten, noe som gjør at de kan håndtere høye krefter og spenninger effektivt.

Fordeler med Plain Bearings in High-Load, Low-Speed Applications:

- Lastfordeling : Slettelagre fordeler lasten over et større overflateareal enn rullende elementlagre. Denne egenskapen gjør dem egnet for kraftige applikasjoner der belastningen er konsekvent høy, for eksempel i store industrimotorer, transportører og løftesystemer.

- Holdbarhet : I mange tilfeller er glidelagre laget av selvsmørende materialer eller kan utformes for å fungere med fett eller olje, noe som øker deres holdbarhet i situasjoner med høy belastning.

- Enkel Design : Vanlige lagre har færre deler enn kule- eller rullelagre, noe som gjør dem enklere og mer kostnadseffektive for høybelastningsapplikasjoner med lav hastighet.

Vanlige bruksområder:

- Transportører : Transportører i bransjer som gruvedrift, landbruk eller produksjon krever ofte kraftige lagre for å bære vekten av store materialer. Vanlige lagre er ideelle for disse miljøene fordi de kan håndtere den konsekvente, tunge belastningen med minimalt vedlikehold.

- Store industrimotorer : Store motorer som opererer ved lave hastigheter, men med høyt dreiemoment og belastning drar nytte av stabiliteten og bæreevnen til glidelagre.

- Løftesystemer : Kraner, taljer og annet løfteutstyr krever lagre som kan håndtere betydelige belastninger over lange perioder. Vanlige lagre utmerker seg i disse applikasjonene på grunn av deres robuste design.

Fordeler og ulemper med vanlige lagre:

| Søknad | Fordeler | Ulemper |

|---|---|---|

| Heavy Loads | Jevn lastfordeling , holdbare, selvsmørende alternativer | Krever regelmessig vedlikehold for smøring, potensiell slitasje ved høye hastigheter |

| Lavhastighetsdrift | Enkel, pålitelig, kostnadseffektiv | Mindre effektive ved høye hastigheter, friksjonstap ved svært lave hastigheter |

| Harde forhold | Motstandsdyktig mot korrosjon, høy temperaturstabilitet | Kan slites raskere hvis den ikke er riktig smurt eller under ekstremt trykk |

For høyhastighets, presisjonsapplikasjoner

Kulelagre er det foretrukne valget for høyhastighets, presisjonsapplikasjoner på grunn av deres konstruksjon, som lar dem operere ved høye hastigheter med minimal friksjon. Disse lagrene bruker kuler som rulleelementer, som er plassert mellom en indre og ytre løpebane. Den jevne bevegelsen til kulene resulterer i svært lav friksjon, noe som gjør kulelagre ideelle for bruksområder som krever hastighet og nøyaktighet.

Fordeler med kulelager in High-Speed, Precision Applications:

- Lav friksjon : Rulleelementene i kulelagre reduserer friksjonen mellom de bevegelige delene, noe som muliggjør høyhastighetsrotasjon med minimalt energitap. Dette gjør dem ideelle for presisjonsinstrumenter som trenger å rotere i høye hastigheter.

- Kompakt design : Kulelagre er vanligvis mindre og lettere sammenlignet med andre lagertyper, noe som gjør dem perfekte for applikasjoner der plassen er begrenset og vekten er en bekymring, for eksempel i elektriske motorer og robotikk.

- Høy presisjon : Kulelagre gir høy rotasjonsnøyaktighet og kan konstrueres til svært stramme toleranser. Denne presisjonen er avgjørende i applikasjoner som medisinsk utstyr, høyytelsesmaskineri og robotikk.

Vanlige bruksområder:

- Elektriske motorer : Mange elektriske motorer, spesielt de innen forbrukerelektronikk, bilsystemer og industrimaskiner, krever kulelager for høyhastighetsdrift. Deres lave friksjon bidrar til å minimere energitapet og forbedre motorens effektivitet.

- Sykler : Kulelager brukes i nav, pedaler og andre roterende komponenter på sykler. Disse lagrene sikrer jevn, høyhastighetsdrift med minimal friksjon, slik at syklister kan opprettholde momentum.

- Robotikk : I robotsystemer er presisjon nøkkelen til nøyaktig bevegelse. Kulelager muliggjør jevn bevegelse i ledd og aktuatorer, og sikrer at roboter utfører oppgaver med høy nøyaktighet og minimal mekanisk slitasje.

Fordeler og ulemper med kulelager:

| Søknad | Fordeler | Ulemper |

|---|---|---|

| Høy-Speed Operation | Minimal friksjon , høyhastighets ytelse, energieffektiv | Mottakelig for forurensning, ikke ideell for ekstreme forhold |

| Presisjon | Høy accuracy, durable, compact design | Krever vedlikehold for å hindre slitasje fra rusk og varme |

| Plassbesparende | Mindre og lettere enn andre lagre | Kan ikke støtte veldig tunge belastninger sammenlignet med glidelagre |

For vanskelige eller ekstreme forhold

I miljøer som er utsatt for tøffe forhold, som ekstreme temperaturer, etsende stoffer eller høye fuktighetsnivåer, overgår ofte 10-plainlagre andre lagertyper, inkludert kulelager. Årsaken er at glidelagre kan lages av materialer som er motstandsdyktige mot disse forholdene, og deres enklere design gjør dem mindre utsatt for feil i fiendtlige miljøer.

Fordeler med Plain Bearings in Harsh or Extreme Conditions:

- Material Fleksibilitet : Vanlige lagre kan lages av en rekke materialer, inkludert høytemperaturbestandige metaller, kompositter eller keramikk. Disse materialene lar glidelagre fungere effektivt i miljøer med ekstreme temperaturer, kjemikalier eller fuktighet.

- Tetningsevne : I motsetning til kulelager, er glidelagre vanligvis forseglede systemer, noe som bidrar til å forhindre inntrengning av forurensninger som støv, skitt og vann. Denne funksjonen er spesielt verdifull i applikasjoner som marint utstyr, hvor eksponering for saltvann er en bekymring.

- Lavt vedlikehold : Vanlige lagre, spesielt de som er laget av selvsmørende materialer, krever minimalt vedlikehold, noe som gjør dem ideelle for bruk i miljøer der regelmessig vedlikehold er vanskelig eller umulig.

Vanlige bruksområder:

- Marine utstyr : Vanlige lagre brukes i skipsmotorer, propellaksler og andre kritiske komponenter som må fungere i korrosive miljøer som saltvann.

- Kjemiske Planter : Utstyr i kjemiske anlegg kommer ofte i kontakt med sterke kjemikalier og høye temperaturer. Vanlige lagre laget av spesialiserte kompositter eller keramikk kan tåle disse ekstreme forholdene uten å forringes.

- Aerospace : Vanlige lagre brukes i romfartsapplikasjoner, der høye temperaturer, trykk og eksponering for ulike stoffer raskt kan forringe andre lagertyper. Enkelheten og holdbarheten til glidelagre i slike innstillinger gjør dem uvurderlige.

Fordeler og ulemper med vanlige lagre under ekstreme forhold:

| Tilstand | Fordeler | Ulemper |

|---|---|---|

| Høy Temperature | Motstandsdyktig mot termisk nedbrytning, tåler temperaturer utover kulelagre | Potensiell slitasje hvis smøring er utilstrekkelig |

| Etsende miljø | Motstandsdyktig mot korrosjon, selvsmørende alternativer | Kan ikke ha samme rotasjonshastighet som kulelagre |

| Fukt | Forseglede systemer forhindrer fuktinntrengning, holdbare i våte omgivelser | Kan være tregere ved høye hastigheter og utsatt for slitasje hvis den ikke vedlikeholdes riktig |

For kostnadsbevisste prosjekter

Vanlige lagre er a cost-effective solution for applications where budget is a primary concern. These bearings generally cost less than their ball-bearing counterparts, yet they can offer reliable performance in a wide range of applications, especially in lower-speed or high-load environments.

Fordeler med Plain Bearings for Cost-Conscious Projects:

- Lav startkostnad : Ensfargede lagre har enklere design og færre komponenter, noe som gjør dem rimeligere enn andre lagertyper. Dette gjør dem til et utmerket valg for budsjettbevisste prosjekter som ikke krever høy presisjon av kulelager.

- Enkel produksjon : Vanlige lagre kan lages av en rekke materialer, inkludert plast, kompositter og metaller, noe som gir fleksibel produksjon og kostnadsbesparelser i produksjonen.

- Lavt vedlikehold Costs : Mange glidelagre er designet for å være selvsmørende, redusere behovet for regelmessig vedlikehold og redusere langsiktige driftskostnader.

Vanlige bruksområder:

- Generelt Maskiner : For applikasjoner som transportørsystemer, pumper og kompressorer er glidelagre et pålitelig og kostnadseffektivt alternativ.

- Landbruk Utstyr : Slettelagre brukes ofte i landbruksmaskiner som traktorer og hogstmaskiner, hvor bæreevne er viktigere enn hastighet eller presisjon.

- Automotive : I noen bilapplikasjoner brukes glidelagre i områder der belastningen er høy, men hastigheten ikke er kritisk, for eksempel fjæringssystemer og ikke-roterende komponenter.

Fordeler og ulemper med vanlige lagre for kostnadsbevisste prosjekter:

| Faktor | Fordeler | Ulemper |

|---|---|---|

| Opprinnelig kostnad | Lav startkostnad , enkel design, enkel å produsere | Kan trenge mer vedlikehold for høyhastighetsapplikasjoner |

| Vedlikehold | Selvsmørende alternativer reduserer vedlikeholdskostnadene | Potensial for økt slitasje hvis ikke riktig smurt |

| Holdbarhet | Egnet for applikasjoner med lav hastighet og høy belastning | Ikke like effektiv i høyhastighetsapplikasjoner |